‘Kanten’, un alimento saludable con gran tradición en Japón

Gastronomía- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

Un producto originario de Kioto, resultado de la casualidad

El kanten o agar-agar es un alimento deshidratado que se obtiene tras repetir varias veces el proceso de hervir algas tengusa, entre otras, cuajar el líquido colado, congelarlo y secarlo. Finalmente, se derrite en agua hirviendo y se endurece de nuevo para usarlo, por ejemplo, en el postre mitsumame. Ya que el kanten casi no tiene calorías y es rico en fibra, es famoso por ser un alimento saludable.

Tokoroten, fabricado a partir de algas (izquierda), el origen del kanten para el mitsumame kan. (Pixta)

El kanten nació a partir del tokoroten, un alimento que se prepara cuajando el caldo resultante de hervir algas tengusa y que luego se corta en forma de fideos. El proceso de elaboración llegó a Japón proveniente de China durante el periodo Nara (710-794) hace más de 1.200 años, y se convirtió en un plato muy apreciado.

La historia tras el origen del kanten es bastante particular, y se remonta al periodo Edo (1603-1868), específicamente a un invierno de finales de la década de 1650. En la posada Minoya, en Fushimi (Kioto), las sobras de tokoroten que había dejado un señor feudal fueron tiradas a la calle, por la noche se congelaron, expulsando todo el líquido de su interior y convirtiéndose en una masa deshidratada. Cuando el dueño de Minoya las volvió a hervir, descubrió que su olor era mucho menos fuerte que el de la cuajada del caldo original de algas y que, además, era mucho más transparente. Es decir, que el kanten actual fue un descubrimiento hecho en Japón por casualidad.

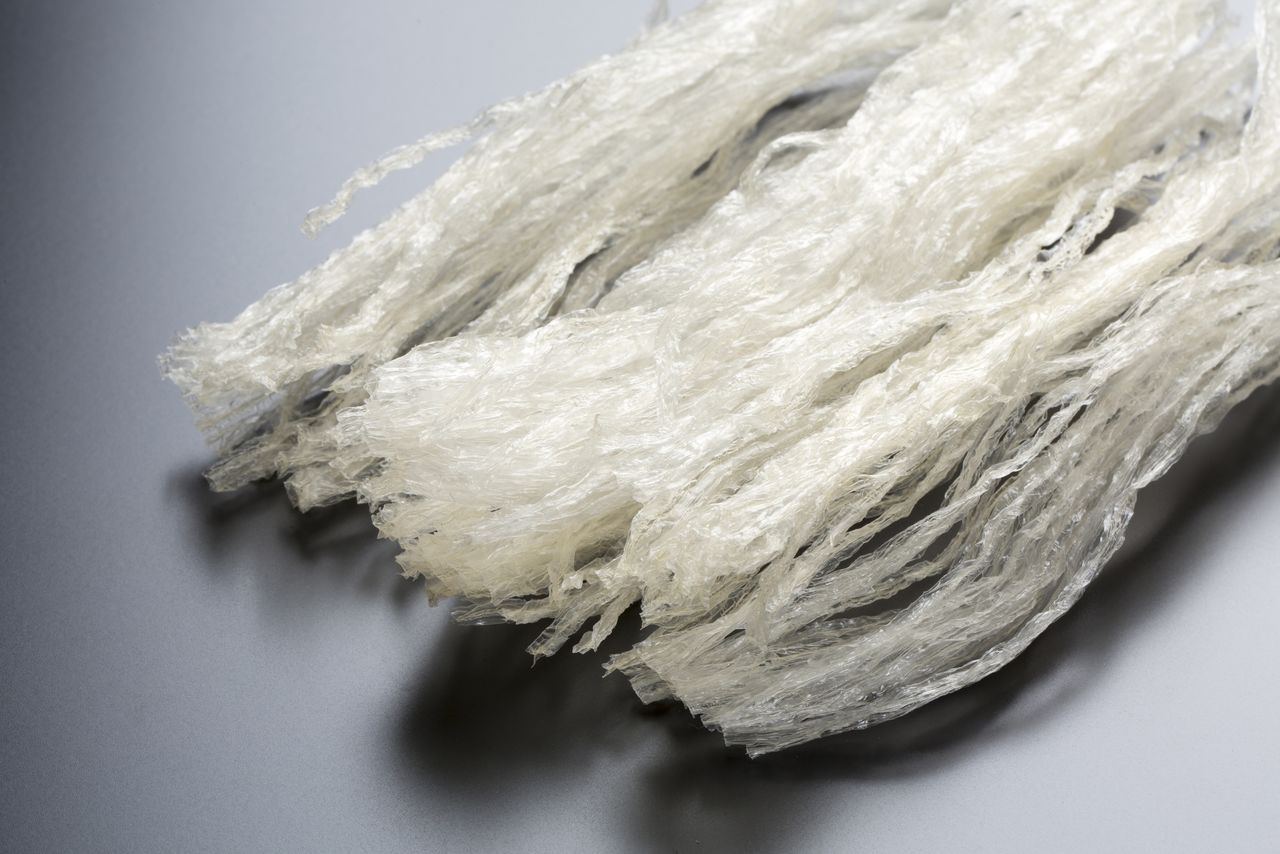

El itokanten se fabrica a partir de tokoroten con forma de fideos. (Pixta)

Vale la pena mencionar que el kanten fue bautizado por el monje budista Zen Ingen, que llegó de China en 1654. A la palabra china kanten, que significa “cielo frío de invierno”, se le añadió la idea del tokoroten, que conlleva la exposición al aire helado.

Nagano, una prefectura sin salida al mar, la mayor productora de kanten

Aunque el kanten es originario de Kioto, la prefectura donde más se fabrica es Nagano, que no cuenta con salida al mar. En 2023 era la mayor productora del país y ocupaba el 60 % del mercado a nivel nacional. La producción de kanten en bloque se ha enraizado en la región de Suwa, principalmente en la ciudad homónima y en la de Chino.

Kanten en bloque deshidratado. También se lo conoce como “kanten cuadrado”.

La producción de kanten se estableció en Suwa alrededor de 1840. Los vendedores ambulantes de esta zona llevaron a su lugar de origen la floreciente técnica de producción de kanten de la región de Tanba, en Kioto, y comenzaron a aprovecharla como actividad secundaria. El invierno despejado y árido con bajas temperaturas de Suwa y la abundante fuente de agua de la cordillera de Tateshina reunieron las condiciones geográficas perfectas para la producción del kanten.

La apertura de la línea ferroviaria Chūō facilitó el transporte a la zona de la materia prima, las algas, y en 1940 la fabricación de kanten de Nagano alcanzó su punto álgido. Sin embargo, su producción se estancó por diferentes causas tales como los efectos de la guerra, la baja en la demanda de kanten y el envejecimiento de los fabricantes. En años recientes, la situación ha empeorado como consecuencia del deterioro de las condiciones climáticas y el notable encarecimiento de las materias primas.

Producir kanten de forma tradicional

En la actualidad son trece las empresas que forman la Cooperativa de Productores de Kanten de la prefectura de Nagano. Una de ellas es Irisen, con sede en la ciudad de Chino, fundada en 1942. Visitamos su fábrica para conocer cómo se hace el kanten con un procedimiento que apenas ha cambiado desde su fundación.

La fábrica de Irisen se encuentra en las faldas de la cordillera de Tateshina, en Kitayama Yugawa.

La mayoría de las algas tengusa que se distribuyen en Japón son importadas. En el caso de Irisen, casi la totalidad procede de Corea del Sur. Para reducir los costos y ajustar más fácilmente el punto de congelación, algunas firmas las mezclan con otro tipo de alga llamada ogonori. Originalmente Irisen hacía lo mismo, pero en este caso era necesario añadir un tratamiento químico con ácido, por lo que decidieron usar únicamente tengusa.

El color de la tengusa depende de su lugar de origen.

El alga se introduce en un tambor rotatorio en bloque.

Para retirar la arena, conchas y otros residuos y eliminar la sal se introduce la tengusa en un tambor rotatorio de grandes dimensiones, donde se lava. A esta parte del proceso se le conoce como suisha. Al abrir la válvula, se introduce a presión agua de pozo a través de unas tuberías que se hallan en el techo. Se enciende el tambor y este comienza a girar. La tengusa se lava por varias horas con agua corriente, y se deja reposar una noche para sacarle la espuma.

Se expulsa el agua sucia del tambor.

Recolección de la tengusa lavada.

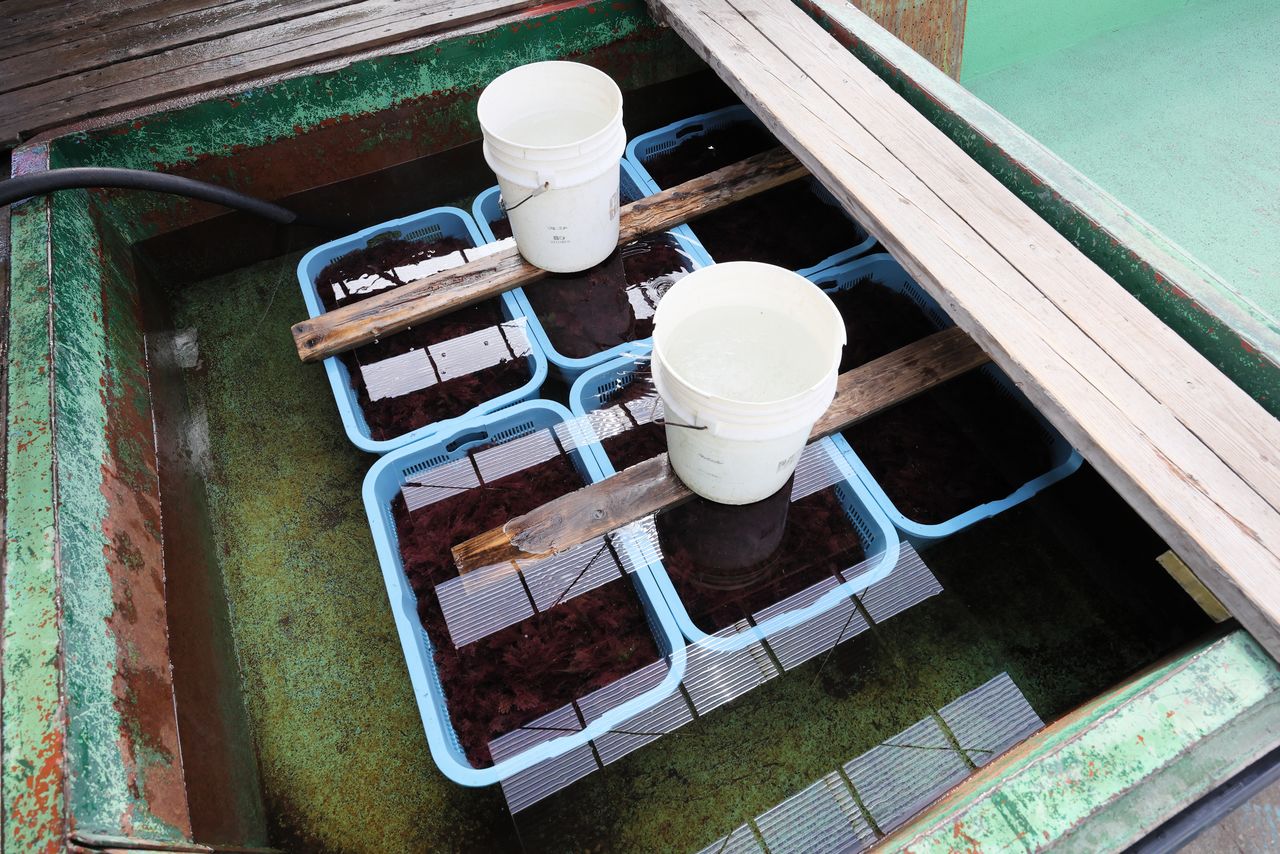

Se coloca peso sobre la tengusa para evitar que flote.

Una caldera con más de 80 años

Al día siguiente se lleva a cabo el proceso de kama, durante el cual la tengusa se hierve en una caldera. Es tan grande que el visitante debe alzar la vista para poder abarcarla, y para hacerla aún más alta se colocó una cerca de madera fijada con cinchos de metal.

La caldera mide tres metros de alto y 2,5 metros de diámetro.

Chino Fuminori, dueño de cuarta generación de Irisen, nos explica que en verano no se usa la caldera, por lo que la madera se seca y los cinchos se aflojan. Antes de que empiece el invierno la mojan con agua suficiente para que la madera comience a hincharse y recuperar su volumen, lo que evita que el agua se filtre. Esta caldera se fabricó teniendo en cuenta las características de la madera y aunque llevan usándola 80 años no se ha averiado.

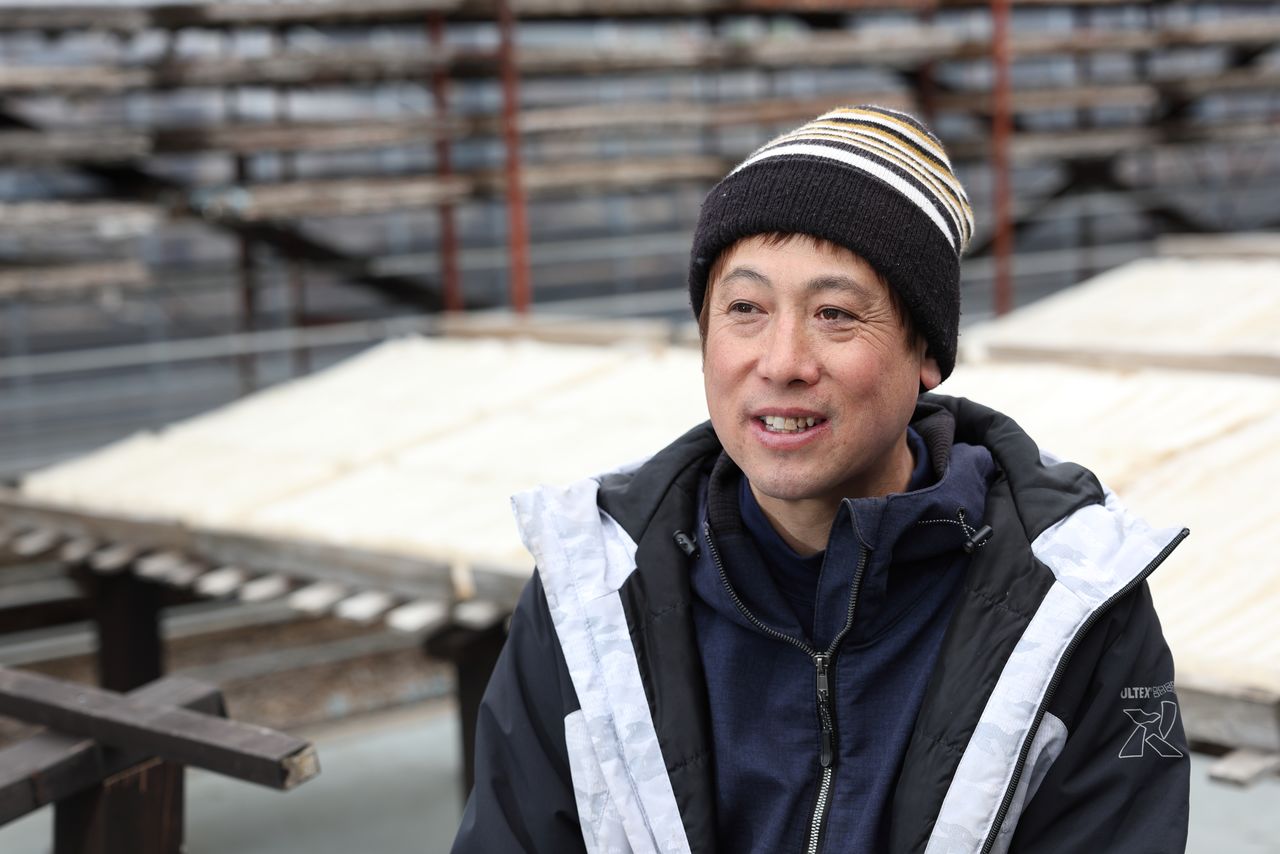

Chino, el dueño de Irisen, admira la técnica creada por sus antepasados.

También nos dice que no es necesario calcular el tiempo de hervido, ya que se puede saber cuándo está lista por el color del humo de la chimenea y la forma del vapor que expulsa la caldera. Al acercarse el momento perfecto, apaga el fuego.

La tapa tiene tres partes, y se necesitan dos personas para abrirla.

Algo indispensable para la fabricación de kanten es el líquido extraído de la tengusa. Para este proceso se usa una maquinaria parecida a una grúa con la que se recoge el líquido de la caldera y se vierte en un recipiente cubierto con una tela que funciona como filtro para colarlo.

Al tirar de la cuerda se abre la canasta y cae el contenido.

El líquido filtrado se vierte en un recipiente llamado morobuta con una manguera conectada a un tanque de agua. Dado que se endurece rápidamente al enfriarse, es una lucha contra el tiempo.

Vertiendo el extracto a cientos de recipientes morobuta.

En el periodo de mayor producción se limpiaban 300 kg de algas en tres días y se fabricaban 10.000 kanten en bloque al día, recuerda Chino. También nos advierte que es muy difícil hacer este trabajo durante el periodo más crudo del invierno. Se tardan nueve horas en hervir el agua de la enorme caldera, y después hay que dejar la tengusa al fuego tres horas más, por lo que se trabajaba sin parar durante el día y la noche. La producción de kanten es exclusiva del invierno, y era necesario contratar mano de obra para los turnos de tarde y noche. Gran parte del proceso lo sostenían trabajadores temporales que salían de sus lugares de origen para buscar empleo.

Sin embargo, en fechas recientes ha disminuido la demanda de kanten y este estilo de trabajo ya no es adecuado. Chino nos dice que, en la actualidad, han limitado a propósito la producción diaria de kanten a unos 2.000 bloques. Gracias a esto, el tiempo de trabajo ha disminuido y han conseguido un equilibrio entre su vida privada y sus actividades profesionales.

Nos preguntamos en ese momento si el negocio como tal se ha reducido, y la respuesta nos llegó con el proceso que sigue al de la caldera.

El valor de “un taller de secado al aire libre”

Al día siguiente del proceso de la caldera kama, el namaten ya cuajado se corta en bloques y se coloca en la zona de secado. A esta parte se la conoce como niwa. El namaten es delicado y pesado; aunque se trate con cuidado se arruina con facilidad.

En el pasado solo cerca de un 70 % del total de la producción mantenía la forma adecuada del bloque, y el 30 % restante se convertía en pérdidas. Sin embargo, aunque su apariencia no fuera perfecta, la calidad seguía siendo excelente. En un momento dado decidieron cortar esos kanten en pedazos más pequeños y venderlos a precios más bajos en la tienda directa de la fábrica. Chino se dio cuenta de que la gente que solía consumir kanten lo compraba satisfecha: no había que temer que los kanten no fueran perfectos.

Kanten “defectuosos” en la tienda directa de fábrica.

Continúa diciéndonos que también descubrieron que incluso los habitantes de la zona no conocían el lugar en el que se producía el kanten. Por esa razón, en 2018 decidieron abrir la fábrica al público para visitas. Durante el invierno llevan a cabo el taller de secado al aire libre en el que se cortan y se ordenan los namakanten.

El día que realizamos este reportaje estaba de visita en la fábrica un grupo de niños de primaria y secundaria de Suwa que participaban en un programa para conocer a fondo la industria local. Se pusieron guantes para cortar y acomodar los kanten siguiendo las instrucciones. Algunos gritaban que se les habían roto y otros contestaban que apenas se notaba. Estas visitas se hicieron posibles gracias a haber comprendido que el kanten se puede vender aunque su forma no sea perfecta.

Se corta presionando un filo largo con forma de peine.

Se coloca en un molde de madera que al final se retira.

Al final del taller se puede probar el kanten. Las visitas han tenido tan buena recepción que se han popularizado incluso entre turistas extranjeros. La fábrica solo produce durante el invierno, pero los talleres se pueden hacer todo el año. Chino reconoce que gracias a las visitas tiene trabajo de primavera a invierno.

Se trata de una actividad que comenzaron por iniciativa propia, pero que se convirtió en algo positivo tanto para los productores como para los consumidores de kanten, e incluso está ayudando a atraer turistas a la región de Suwa.

Cambios necesarios para proteger las tradiciones

El namaten que se pone a secar se congela con el frío de la noche, y por el día se derrite un poco. Este proceso se repite durante dos semanas hasta que se seca por completo y se convierte en un kanten en bloque totalmente blanco.

Es un producto liofilizado naturalmente.

La región de Suwa, muy adecuada para la producción de kanten, no se escapa de los efectos dañinos del calentamiento global. Para que el kanten se congele con el frío de la noche es necesario que las temperaturas bajen a 6 grados bajo cero, pero en años recientes las temperaturas no descienden tanto y la primavera llega antes. Esto ha ocasionado que el periodo de fabricación de kanten en bloque se haya reducido cerca de un mes.

El kanten en forma de bloque alargado es una tradición, pero para las condiciones actuales con su tamaño no se seca con facilidad; dado el calentamiento global es mejor hacerlo más pequeño. Chino quiere proteger la producción sin obsesionarse demasiado por la forma.

También se han registrado cambios en los lugares de captura de tengusa. Durante nuestra visita a la fábrica nos encontramos con miembros de la sucursal Nishina de la Cooperativa Pesquera de Izu, en la prefectura de Shizuoka. Esta prefectura es uno de los lugares de mayor captura de tengusa, pero la ama (buceadora libre) Ebata Sonomi, dice que está disminuyendo el volumen de captura.

La buceadora Ebata nos muestra un video que tomó mientras buceaba.

Nos dice que se sumerge hasta tres metros, y que resulta evidente que hay menos tengusa que antes. Desde 2017 la corriente cálida de Kuroshio que serpentea por la península de Izu ha afectado el hábitat, lo que ha ocasionado una escasez de tengusa a nivel nacional.

Chino dice que cambiar el estilo de trabajo y vender kanten de forma imperfecta es adecuarse a los tiempos, pero también lo es haber limitado la materia prima a solo tengusa. Originalmente la tengusa hervida con ogonori y ácido agregado se trataba como desecho industrial, pero ahora los agricultores la recogen de la fábrica para usarla como fertilizante. Los consumidores también le han dicho que el kanten ha mejorado su sabor. Chino se muestra confiado de poder, pese a la reducción del volumen de producción, fabricar kanten de calidad. Gracias a ese compromiso, se va materializando un proceso amigable con el medioambiente.

El dueño de Irisen espera que el kanten consiga más adeptos.

Chino ha experimentado en carne propia los beneficios para la salud que tiene el kanten. A los 21 años sufrió una fractura y estuvo internado una buena temporada. Gracias a que comía constantemente el kanten de su familia, los análisis de sangre mostraban importantes mejoras. Incluso los médicos se sorprendían de los avances en su recuperación. Esta experiencia lo animó a encargarse del negocio familiar, aunque en ese tiempo se dedicaba en forma semiprofesional al fútbol. Para descubrir nuevos atractivos del kanten está ideando todo tipo de estrategias.

Para proteger las tradiciones hay que cambiar. Chino acepta el hecho de que le esperan muchas pruebas y errores para lograrlo, pero también desea que las nuevas generaciones hereden de forma sostenible la producción tradicional de kanten de Suwa.

Referencias

- Nagano ken Suwa chihō ni okeru tennen kakukanten sangyō no sonzoku keitai (Preservación de la producción natural de kanten en bloque de la región de Suwa, en la prefectura de Nagano), Tanno Yasuhiko. Informe anual de estudios regionales, volumen 27 (2005).

Reportaje y texto: equipo editorial de nippon.com.

Fotografías: Nomura Kazuyuki.

(Traducido al español del original en japonés. Imagen del encabezado: la zona de secado al aire libre de kanten de la fábrica de Irisen y la cordillera de Tateshina de fondo.)